亚临界机组提高蒸汽温度改造后技术经济性到底如何?

【摘要】热力学基本原理认为,火电厂蒸汽轮机组初、终参数一旦确定,机组的经济性就基本确定[1~3]。为贯彻与落实“经济高质量发展”,以亚临界300MW级机组提高温度改造为例,对比了设计值THA工况、改造前后经济指标、改造后实际运行近似工况经济性。从不同角度,阐述改造的技术经济性,分析存在的问题。

来源:北极星电力网作者:朱小令本文系投稿,转载请联系授权!

1.两种改造方案设计值技术经济性比较

以300MW等级亚临界16.7/538/538一次再热、纯凝机组,THA工况为例。技术经济分析的主要基准参数如下:锅炉效率93%、管道效率99%、厂用电率5.0%,机组年利用小时4200h、标煤单价1100元/t。

假设因设备效率下降,相对原设计THA工况,热耗率上升120kJ/(kW·h)。对比机组保持原参数与分别提高主、再热蒸汽温度到600℃,不同技术路线进行改造的技术经济性。

结合热力学基本原理,提高主蒸汽与再热蒸汽温度分别在538℃~600℃之间的各种组合方案,其技术经济性,也应在方案D和方案E之间,见表1。

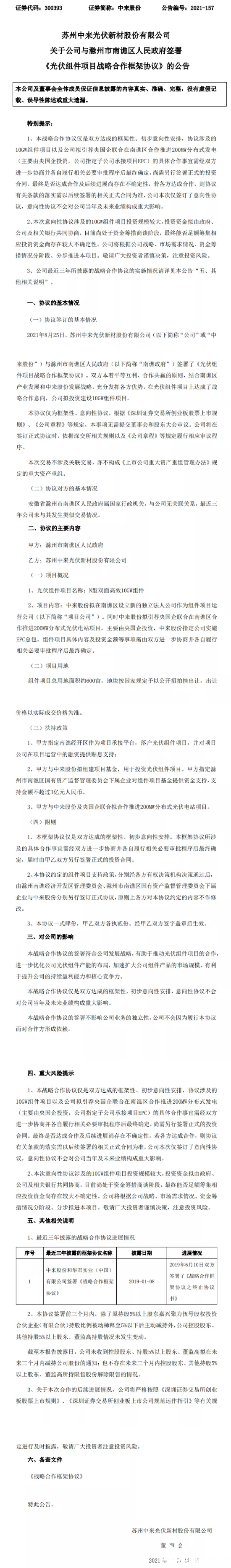

表1 汽轮机组改造与进行提高主再热蒸汽温度两种方案的技术经济性

备注:★改造投资费用和投资回收年限计算。不计报废设备残余价值,不计投资年贷款利息和设备年折旧费用、生产资料市场价格、日后利用小时等不可预见变化因素。

改造技术经济性,静态投资回收年限,D方案8.9年、E方案19.0年。

2.亚临界机组提高蒸汽温度改造后供电煤耗率变化分析

2.1供电煤耗率能否下降31g/(kW·h)

2019.9.5~7某单位在唐山举办的“超超临界机组技术交流2019年会”,据设备被改造电厂代表,大会发言PPT文稿中,将亚临界320MW机组提高温度至16.7/600/600与16.7/537/537改造前、后(THA)主要经济指标进行了对比所阐述,实施提高温度改造后,比改造前“煤耗收益”31g/(kW·h),图表1(第4、5列,序号7)。

图1 改造前后主要经济指标对比表

据图1给出的热耗率、锅炉效率、管道效率、厂用电率数据,可以应用相关理论进行分析与计算[1]:

1)按第5列序号1~4,所提供的数据计算表明:机组升温改造,THA工况设计热耗率7526kJ/(kW·h),得到供电煤耗率是293.9g/(kW·h)。然而,在序号5“专项技改收益”又额外获得煤耗下降7g/(kW·h)。得出序号6“供电标煤耗率”287g/(kW·h)的数据。从而序号7得出,机组升温改造后“煤耗收益”31g/(kW·h)的结论。

根据相关理论和现行国家及行业标准,无论是采用什么“技术”,各类技术的效果已经在锅炉效率、热耗率、厂用电率等性能技术指标中得到充分体现[1~3]。再单列所谓“专项技改收益”7g/(kW·h),无论在理论计算,还是经实践检验中,均已证明并不存在。

2)图1第4列,序号6,经对所提供的数据核算,改造前THA热耗率7898kJ/(kW·h),供电煤耗率是309.7g/(kW·h),而不是318g/(kW·h),多计算供电煤耗率8.3g/(kW·h)。

3)二项之合,多计算供电标煤耗率15.3g/(kW·h)。那么,改造后“煤耗收益”(第5列,序号7)的31g/(kW·h)结果并不成立。实际升温加“技改”效果只有15.7g/(kW·h)。

4)就以本次“超超临界机组技术交流2019年会”中相关PPT材料所述为据:温度从537℃上升到600℃,循环效率提高近4%。以此为根据计算,相对原设计值,热耗率下降303kJ/(kW·h),供电煤耗率下降约12.3g/(kW·h)。

5)距改造前供电煤耗率相对下降31g/(kW·h),仍然相差18.7g/(kW·h),如此大的数量。

6)依据图1第5列数据,若相对第4列,若改造后供电煤耗率下降31g/(kW·h)成立,设计供电煤耗率要达到278.7g/(kW·h),其热耗率要达到7135kJ/(kW·h)。已经接近超超临界N1 000-31/600/610/610二次再热、纯凝机组THA工况设计热耗率7070kJ/(kW·h)水平[5]。

2.2供电煤耗率能否下降35g/(kW·h)

2020年6月12日,由某研究会组织召开《亚临界机组升温改造关键技术》研究与应用成果评审会。

1)评审意见中:1.改造后机组在额定工况下供电煤耗率下降到290g/(kW·h)以下,比改造前降低35g/(kW·h)[6]。

2)这台被改造机组是2004年6月投产,在2012年9月~2012年12月首次A级检修期间进行过汽轮机高、中压缸通流改造改造(低压缸没有改造)。受电厂委托,苏州热工研究院有限公司在2013年1月14日~1月29日进行3号汽轮机组A修后性能试验。电厂技术支持部和承担设备制造单位代表共同见证了试验的全过程。

A修后性能试验参照ASME PTC6-2004等相关规程进行,共进行33个试验工况。结果表明:试验功率分别在318.82MW~328.64MW4个工况下,修正后平均热耗率为8015.4kJ/(kW·h)。《报告》中能损结果分析计算部分:设备缺陷、汽水系统内、外漏等影响机组经济性。如:给水旁路阀内漏,锅炉给水比1号高加出口水温度降低10℃;高压缸下缸1×3调节级导汽管密封圈安装方向错误,高压缸内效率比改前平均下降2.8个百分点,使热耗率上升,可以定量的损失为100.2kJ/(kW·h)[7]。由此可得,若机组消除相关缺陷,汽轮机热耗率可以达到7915.2kJ/(kW·h)及以下,机组供电煤耗率约310.4g/(kW·h)。

3)如果比机组改造前供电煤耗率降低35g/(kW·h)成立,则机组改造前供电煤耗率约325g/(kW·h),折算汽轮机热耗率约8286.2kJ/(kW·h)。

(1)机组2013年1月改造后试验至2017年6月再次升温改造前试验,短短4.5年时间究竟是何种问题与原因导致机组经济性下降如此之快,供电煤耗率竟升高约14.6g/(kW·h)?

(2)但是,若机组2017年6月升温改造前试验结果与2013年1月改造后试验结果相对比,其经济性下降快这一“特殊现象”并不存在的话。那么,比升温改造前供电煤耗率要降低35g/(kW·h)则显然也不成立。

4)既然机组改造要进行效果相对比较,就应该进行同比,从而体现技术的先进性和改造后的技术经济性。即:

(1)若改造方案使用机组设计值对比,应该是把改造后与改造前,相同工况设计值进行对比。那么,机组相同设计工况,改造后比改造前热耗率下降约372kJ/(kW·h),折合供电煤耗率约13.2g/(kW·h)。

(2)若是用机组改造后试验值对比改造效果,应该是把采用相同试验规程和相同试验方法,同一工况的试验结果进行对比。那么,机组改造后试验结果对比,应该是与2004年6月投产后的考核试验或者2013年1月改造后试验结果进行同比。亦表明:机组升高温度改造后其效果显然达不到35g/(kW·h)。

5)机组改造后,试验值不可能达到理论设计值,如果比改造前供电煤耗率降低35g/(kW·h)成立,则改造后供电煤耗率要达到273.2g/(kW·h)及以下,已经远远低于THA设计热耗率7526kJ/(kW·h),所能达到的供电煤耗率,且达到了超超临界N1 000-31/600/610/610二次再热、纯凝机组THA工况设计水平[5]。

6)无论采用何种技术对设备进行改造,能够取得的直接经济效益确定,为了保证改造结果的真实性,不能把设备通过消缺便可以取得的经济效益,也计为改造的效果,在技术经济性计算分析中,以扩大机组实施改造后的经济效益,减少项目投资回收年限,从而得出“项目可行的结论”。

3.现场实际运行主要参数和基本情况

机组升温改造后实际运行中,尽管是在9月中旬,且在用电高峰时段,但8:30~10:30机组负荷率一直稳定在70%左右。取负荷稳定时间段,时间10:10(见图3箭头)“重要参数”,见图2。

应用供电煤耗率正平衡计算方法,即:依据入炉煤发热量,把锅炉入炉煤量折算为标准煤量,除以机组功率,得到机组发电煤耗率(评定“机组供电煤耗率达世界同类型机组之最”时曾经使用的方法),再结合厂用电率,得到机组负荷稳定在217.95MW的供电煤耗率为334.6g/(kW·h)。主要参数如下:

1)图2,功率:217.95MW、主蒸汽压力(表压)/温度:13.51MPa/590℃、再热蒸汽压力(表压)/温度:2.40MPa/579℃、锅炉给水温度:279.7℃、凝汽器真空:﹣94.94kPa(当地大气压100kPa),凝汽器压力:5.06kPa(设计4.9 kPa)。

2)图2,锅炉入炉煤量88.92t/h,锅炉A/B排烟温度142.7℃/142.1℃。入炉煤质发热量5396kcal/kg,折算成标准煤量68.548t/h,发电煤耗率314.5g/(kW·h)。按含脱硫、脱硝厂用电率6%计算,供电煤耗率334.6g/(kW·h)。

3)再查看“3号机KPI考评实时监测”运行数据画面(图4)。当机组运行功率为215.49MW时,该画面显示供电煤耗率是305.78g/(kW·h)。

图2. 图3中箭头指向时间机组运行主要运行参数截屏

图3. 机组负荷稳定在217MW实际运行数据

图4. 实时运行数据:负荷215.49MW,显示供电煤耗305.78g/(kW·h)

4)二者工况相对比较:功率仅仅相对差1.14%(2.46MW),而供电煤耗率却相对差9.43%(28.82g/(kW·h))。

5)依据相关理论,汽轮机设计结构,以及机组的当时实际运行参数和方式等,经综合分析与计算,实时显示的运行数据画面:供电煤耗率305.78g/(kW·h)。无论是从理论,还是实践检验结果,则显然绝对是达不到的。

结束语

1)贯彻与落实“经济高质量发展”,并不是追求当前所使用的一切生产设备,时刻都处于世界当今最先进的水平。就火力发电机组而论,现运行在服役期内的亚临界机组,设计与制造仍然是世界较先进的水平,而实际运行的经济性较差,有主观与客观原因。

2)热力学是传统学科,迄今为止,理论上仍无重大地突破。就理论与实践而言,提高汽轮机组初参数、降低终参数,是可以提高汽轮机组经济性。但自2005年以来,部分亚临界、超临界汽轮机组经历了提效改造,当初通过的“项目可行性研究报告”与之后实践的效果所取得的经验,值得总结与吸取。若将服役期内看似经济性差的机组,实施所谓的改造,技术经济性分析,结果在服役期内,既然连最基本的“静态投资”成本都无法收回,且实际运行性能又是如何?何谈贯彻与落实“经济高质量发展”。

3)据统计,国内1988年后投产的部分亚临界汽轮机组,10年~15年无A级检修,而A级检修前性能试验与投产后性能试验结果非常接近,且至今仍然基本保持原投产初期的运行主要经济指标,其经验值得学习借鉴。若结合自身的实际情况,通过技术经济性分析比较后,最终确定改造方案,采取措施完善设备,使机组在不同运行工况下,将其的性能发挥或者接近到相对应的设计工况水平,以最小的质量成本产出最大的质量效益,并不断提升可持续发展的能力,则更具有贯彻与落实“经济高质量发展”的实际意义。

参考文献

[1] 重庆大学.热力发电厂[M].北京:电力工业出版社.1981.05.

[2] 蔡颐年.蒸汽轮机[M].西安:西安交通大学出版社.1978.06.

[3] 林万超.火电厂热系统节能理论[M].西安:西安交通大学出版社.1994.11.

[4]上海汽轮机厂.N300-16.7/538/538中间再热凝汽式汽轮机热力性能数据(产品编号:H156)[S].上海:上海汽轮机厂.1994.10.

[5] 上海电气.N1 000-31/600/610/610超超临界二次中间再热凝汽式汽轮机热力性能数据(产品编号:DR96)[S].上海:上海汽轮机厂.

[6] 全国能源信息平台.中国能源研究会组织召开《亚临界机组600℃升温改造关键技术》研究与应用成果评审会[C]. 北京:2020.06.15.

[7] 邓德兵.徐州华润电力有限公司3号汽轮机组大修后性能试验报告[R].苏州:苏州热工研究院有限公司.2013.02.

-

1-8月中标风电机组超30GW!华电、华能、国家能源集团位居前三

2021-08-27 -

煤电深度调峰经济性短板依旧突出

2021-08-27 -

长龙山电站再次启动充水2号输水系统迎“大考”

2021-08-27 -

收藏!田湾核电7、8号机组开工百天图鉴

2021-08-26 -

这份榜单 中国海装蝉联!

2021-08-26 -

34.5万千瓦!济南、淄博、潍坊、滨州市燃煤机组关停名单公示

2021-08-25 -

华北电网10台火电机组完成20%深度调峰改造 9月还有9台机组改造

2021-08-24 -

山东省济南、淄博、潍坊、滨州市燃煤机组关停的公示名单

2021-08-24 -

电力每日要闻——2021.8.24

2021-08-24 -

南海首秀!东方风电阳江项目首批7MW风电机组并网发电

2021-08-24 -

海阳核电1号机组开始第二次换料大修

2021-08-23 -

一个高海拔风电项目标杆是如何建成的

2021-08-23 -

新背景下的电化学储能、抽蓄、燃煤机组的调峰

2021-08-23 -

华能陇东2×1000MW煤电一体化项目C标段(预采购)招标公告

2021-08-20 -

一周电力项目汇总(2021.8.16-8.20)—核准、开工、并网等

2021-08-20