大兆瓦主轴轴承研制难度增加!风电主轴轴承国产化还得多久?

随着国内企业投入的增加、技术的提升,未来三五年,国产主轴轴承有望与国外品牌并驾齐趋,并在不远的将来实现更大范围的国产化替代。

主轴轴承作为风电机组的核心零部件,载荷复杂多变,可靠性及精度要求高,设计寿命需达到25年以上。由于技术难度大,国外品牌凭借技术和经验积累,长期占据国内大部分市场份额。近年来,随着国内企业在科研、技术、工艺等方面的提升,加上疫情影响和成本压力,国产风电主轴轴承有望在三五年内与国外品牌并驾齐趋,并在不远的将来实现更大范围的国产化替代。

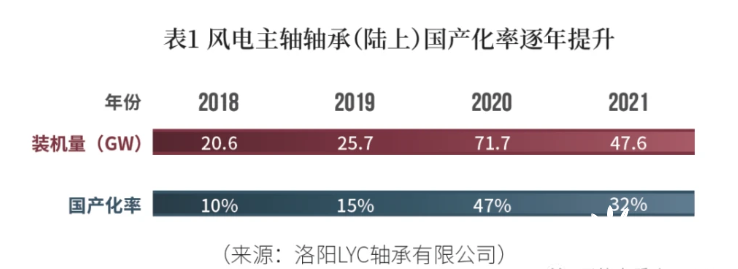

主轴轴承国产化率逐年提高

我国风电装机规模多年呈持续上升趋势,因此,对主轴轴承需求量迅速增加。由于风电主轴轴承对寿命及可靠性要求很高,长期以来,舍弗勒、SKF、NTN三家国外企业占据国内市场的绝大部分份额,而海上风电机组所用的主轴轴承几乎为国外品牌垄断。

“近三年,受国产化替代影响,国外品牌市场份额(陆上风电)逐步降至65%左右。国内主轴轴承从设计到生产制造,和国外产品的差距在缩小。以洛轴为代表的国内主要轴承制造企业,主流机型所用的3~6.25MW主轴轴承已大批量装机使用,10MW以下的海上风电机组主轴轴承也进入研发、样机试用阶段。预计2022年,主轴轴承(陆上)国产化率可提高到40%。随着主机招标价格大幅走低,整机商对轴承等各零部件的成本关注度都在提升,主轴轴承国产化已是大势所趋。国内主轴轴承在保证产品质量的前提下价格优势更为明显,未来三年,国产主轴轴承市场占比超过进口轴承已成必然。”洛阳LYC轴承有限公司(下称“洛轴”)总经理于海波向记者表示。

大兆瓦主轴轴承研制难度增加

主轴轴承是风电机组中单价最贵、技术壁垒较高的轴承。风电机组朝着大型化方向迅猛发展,给技术含量较高的主轴轴承国产化带来了不少的挑战。看似只是尺寸的放大,难度却呈几何级增加。大尺寸意味着更高的载荷,加上转速高、运行时间长,这些都要求必须对设计、材料、冷热处理工艺、检测、试验等进行全面升级,也对生产设备和检测设备提出更为苛刻的要求。

常见的主轴轴承有三种:调心滚子轴承(SRB)、圆锥滚子轴承(TRB)、三排圆柱滚子轴承(CRB)。调心滚子轴承多用于双馈、5MW以下机型,其优点在于抗挠动性比较强。直驱和半直驱机型多采用圆锥滚子轴承和三排圆柱滚子轴承,适用于更大单机容量的机组。目前,圆锥滚子轴承是国内企业研发的重点。

设计是研制主轴轴承的关键环节。除风力载荷外,主轴轴承还要承受主轴、叶轮的重力载荷,工况复杂。在设计时,要求轴承具备良好的抗冲击性能、灵活的调心性能、优异的滚道抗疲劳性能。据上海电气风电集团股份有限公司轴承策略采购王怡介绍,一些能力较强的整机商会聘请专家设计,将设计图纸交给轴承厂生产。如果没有这方面专业能力的话,则需要供应商具备相应的设计能力或委托第三方进行设计。

材料的难点主要在于抗疲劳寿命,这与原材料中非金属夹杂物的类型、大小、分布有关。其中,脆性夹杂物以及大颗粒夹杂物对寿命的影响最大。因此,如何进一步提高轴承钢的洁净度,减小钢中夹杂物的含量与尺寸,提高碳化物的均匀性成为重点所在。此外,主轴轴承的硬度、强度、心部韧性与选材关系密切。为提高零件硬度、保证心表硬度一致,要求材料具有良好的淬透性、淬硬性及工艺适应性。目前,大兆瓦风电主轴轴承多采用渗碳钢、高淬透性钢和中碳合金钢。

业内专家表示,在轴承钢材料方面,国外品牌近些年培养了国内供应商,其工艺水平、冶炼水平进步很大,材料的纯度和化学成分能和国外企业媲美,但仍有差距。“外企主轴轴承的原材料也购自国内供应商,供应商按照客户的棒材放料锻造,轴承用钢都标着号牌,其金属含量的配比乃是他们的核心机密之一。”一位业内人士向记者透露。

就工艺而言,国内企业在研制、生产5MW以下风电主轴轴承上基本不存在难点。不过,更大兆瓦的主轴轴承工艺制造难度增加很多,如冷加工尺寸精度、热处理变形、滚动体修形、滚道凸度、材料内部组织控制,更优的表面处理技术,包括如何解决边界摩擦以及外界污染物介入后的润滑问题等。此外,加工更大尺寸的轴承需要更大更精密的加工、检测设备,而设备本身价格昂贵。

国产主轴轴承技术的进步也得到了外企的肯定。舍弗勒在给记者的采访回复中表示,随着调心滚子轴承应用经验的累积,针对客户的项目,国产轴承已经可以与进口品牌同时提供方案。并且随着轴承钢材料的工艺水平、冶炼水平的提高,感应淬火热处理的应用推广,以及生产上投资力度加大,国产品牌开发速度很快,为后续的项目开发储备了经验和产能。

与外资品牌的差距在哪里

舍弗勒、铁姆肯、SKF、NSK等外资轴承品牌的发展历程要远长于国内企业,有些甚至有上百年的历史,拥有雄厚的技术底蕴和丰富的经验。反观国内企业,从2006年国家出台“风电设备国产化率70%以上”政策后才开始攻克风电轴承,主轴轴承的研发仅有十多年时间。

几家国内大型轴承厂相关负责人表示,对于大兆瓦主轴轴承,从研发角度来讲不存在“瓶颈”,欠缺的主要是经验的积累。这一点,记者曾经在对某国外品牌轴承企业采访时同样听到过类似的表述:“少量生产没问题,但是批量化后质量不够稳定,产品合格率有待提高。”

舍弗勒在采访回复中也中肯地指出,国产主轴轴承缺乏研发和应用校核能力,多数需要委托外部团队处理,不利于风险管控。实际应用经验和理论基础仍有上升空间,这一点依然是进口品牌主轴轴承的优势。

据瓦房店轴承集团有限责任公司(下称“瓦轴”)风电主轴轴承研究所所长苍施良介绍,国内外的差距包括:一是计算方面,国外轴承供应商起步早,校核机型多,理论分析经验与实际装配经验相对丰富;二是轴承承载能力,国外主轴轴承的承载能力普遍高于国内主轴轴承,这取决于各家的设计理念;三是在生产设备上,国外厂家比国内更先进,生产线的自动化程度更高,高精度数控车床、双端面磨床、机械手、机器人等设备俱全,国内轴承生产厂家的高精尖设备覆盖率低一些。

在设备方面,缺少大兆瓦轴承的试验台架也是一项短板。“试验台架主要是模拟工况,通过加速疲劳,监测温升、油脂清洁度、加载受力等情况,最后拆解检验轴承磨损状况,验证其是否与设计目标相同。目前国内做不了大兆瓦轴承的台架试验,样品通常需要运到西门子歌美飒、GE、维斯塔斯等国外的实验机上验证,且价格不菲,单次试验就要两三百万元,这还不包括运费。”成都天马铁路轴承有限公司(下称“成都天马”)营销总监范佳桥告诉记者。

据了解,成都天马于2021年8月下线的8MW海上风电主轴轴承样品,已发送至西门子歌美飒在丹麦的试验台架进行测试,预计将于今年7月完成测试。

目前,国内领先的轴承制造商加大了软硬件的投入。洛轴成立的航空精密轴承国家重点实验室,是我国轴承行业内唯一的国家级企业重点实验室,购置了一批世界领先的分析软件和检测试验设备,在投主轴轴承试验设备外径可达4米。同时,洛轴高标主轴承生产线将于今年6月底前具备投产条件,洛轴新能源装备轴承智能化生产基地项目已启动,规划对标进口轴承。

洛阳新强联回转支承股份有限公司(下称“新强联”)引进来自意大利萨伊SAET的全数控无软带淬火机床,经过长时间的探索,实现了淬火无软带的技术要求。

据瓦轴风电销售公司总经理徐猛介绍,目前,该公司正在投入一个风电轴承新工厂,专门用于生产风电主轴轴承、齿轮箱轴承和电机轴承,预计于2023年投产。

在检测设备方面,国内风电轴承领军企业自2019年开始逐步投入了进口的相控阵超声波探伤仪、圆度仪、轮廓仪、三坐标等检测仪设备,与国外企业基本没有区别。

然而,在产线设计、5S管理、环境改造方面,国内企业仍需要向外企学习。“外企的厂房非常整洁。环境做得好不好也从一个侧面反映出管理水平。目前,一些国内企业在成为国外品牌供应商的审核中,在这方面也作出了相应的改进,值得国内同行学习。”王怡向记者表示。

国产化需要机会和信任

2010年1月12日,风电设备国产化率70%以上的规定取消。外资企业涌入,几乎垄断国内的主轴轴承市场。2020年以来,受国外疫情影响,进口主轴轴承供应受限。随着国内双碳目标的推进,主要轴承厂家订单量增多,目前已经开始批量生产4MW以上产品。

其中,洛轴7.0MW平台主轴轴承将于今年年中装机运行,正在研发的12MW主轴轴承样机预计会在今年年底前交付使用。

据新强联技术总监郝文路介绍,该公司的三排圆柱滚子主轴轴承自2011年实现量产以来,轴承的各项指标达到甚至超过国外轴承,在圆锥滚子轴承方面,3~4MW产品已经量产,5MW以上产品正在小批量生产。

2021年,因疫情造成的影响开始逐步得到缓解,部分开发企业又要求主轴轴承使用进口品牌,这对于国内主轴轴承制造商是一个挑战。

其中存在的一个普遍现象是,开发企业对使用国产主轴轴承的积极性不高。记者从主轴厂和整机商处获悉,阻力主要来自开发企业,由于开发企业相对集中且追求风电场发电效益,在招标时拥有更大话语权,会指定安装部件品牌。而整机市场竞争充分,为了拿到订单,对于开发企业提出的条件整机商基本上照单全收,这些条件又会向上传递给部件商。

对此,徐猛表示:“对于新研发的产品,希望合作伙伴能给国产供应商更多的机会,这是一个循环改进的过程,国外品牌也是从失败中不断修正才制造出精品。我们愿意和合作伙伴共同承担风险。”

据了解,主轴厂在投产时,通常会多投几套,以便有更多工艺摸索、调试的机会,如果产生报废品,则由自己承担,以保证合格产品的出货。

“开发企业采购时,实际上最看重的还是应用业绩。客户对供应商的过程控制能力、硬件水平关注度比较高,例如能否进行有限元分析做模拟计算,通过试验机实验、挂样机,最终到工程应用。而国内主轴轴承起步晚,市场影响力有限,产品运行时间短于国外轴承供应商,还需要开发企业对国内供应商产品增加了解,同时我们要增强软硬件的水平。”于海波分析道。

不过,引进风电轴承加工设备耗资巨大,动辄千万元以上,且相对于其他轴承加工设备而言,风电轴承加工设备应用范围单一。如果该型号产能被市场淘汰,设备成本将很难收回。

“由于各制造商与整机商形成纵向联合关系,各家产品形式、尺寸不一,造成市场上产品类型五花八门。同时,由于国内整机价格不断压低,造成国内市场上的价格、需求量不够稳定,往往出现订单生产过程中要求改机型等现象,增加供应商库存压力。欧洲风电市场价格则相对稳定,产品型号较少,计划安排准时,一些国内供应商反而更愿意接国外客户订单。目前,我们做的很重要的工作就是统型和标准化,希望能够在一个系列或一个兆瓦级别里,尽可能在相同的平台上选择标准轴承,从可靠性、成本及运维角度来看,也有利于平台的建设和发展。”于海波呼吁。

抓住机遇,加快国产化进程

在装机规模提升、风电机组产量高速增长的背景下,风电轴承行业进入了高速发展期,大兆瓦产品的国产化亟待突破。

国内主要轴承企业推进风电高端轴承国产化进程

据中国可再生能源学会风能专业委员会(CWEA)预测,2021~2025年国内风电轴承市场复合年均增长率(CAGR)将达到13%,预计年产值达到106亿元。其中,海上风电轴承市场空间将超过21亿元(约占20%)。风电轴承成本约占风电机组总成本的5%,而主轴轴承大概占1.5%,以此推算,风电主轴轴承的年产值在30亿元左右。

国产品牌的价格普遍低于进口品牌,更具价格优势。调心滚子轴承由于应用时间较长,原材料和工艺加工较为成熟,价格因规格尺寸不同大概在9万~15万元,较进口产品低约40%~50%。圆锥滚子轴承价格在20多万元,比进口产品低20%~30%。三排圆柱滚子轴承故障率低于国外产品,可完全实现进口替代,价格比国外产品低20%~30%。

在目前的市场中,调心滚子轴承和圆锥轴承几乎各占一半。伴随着更大兆瓦机组的出现,双馈机组也倾向于选择圆锥滚子轴承形式。

范佳桥分析,预计三五年后,圆锥滚子轴承将占80%,调心滚子轴承会缩减至10%~15%。因为随着机型向着大兆瓦发展,载荷会变大,调心滚子轴承的使用将存在局限性。

郝文路则表示,若能克服局限性,三排圆柱滚子轴承将在2~5 MW,乃至7 MW直驱机组上也具有很好的发展潜力。

面对全面走向平价,在双碳目标的政策引导下,业内对于降本增效的意愿进一步增强,在仍具有降本空间的主轴轴承上实现国产化,被业界寄予厚望。

“主轴轴承已经到了一个关键节点,国外供货也存在着各种因素制约,且价格高。”苍施良认为,“随着近几年国产主轴轴承技术精度的提升,结合运行时期轴承的表现,未来3年,国产主轴轴承有可能超过进口品牌。价格是一方面,交付能力能保障是另一方面,物流运输距离比较短,加上专业服务团队技术持续提升,经验不断积累,服务也会占有一定的优势。”

他建议,由政府牵头,以风电整机商为中心,联合部件商和开发企业,共同建立试验风电场,为轴承的设计、制造、使用寻找共同的解决方案,形成一种长效的、可持续的绿色发展新模式。

目前,国家也出台了对首台套的奖励政策,轴承企业可以与开发企业共同参与相关的科研项目,但有业内人士建议,应当增加适当的免责措施,进一步调动开发企业应用国产主轴轴承的积极性。

-

“挂钩”了!想拿新能源项目指标,企业还得搞好这件事……

2022-04-19 -

干货丨一文了解风电轴承市场

2022-03-04 -

干货丨一文了解风电轴承市场

2022-03-03 -

月销量近10万,国产车要想打败特斯拉,还得看比亚迪

2022-02-09 -

全球最大规模氢燃料车队,还得看北京冬奥会

2022-02-06 -

SycoTec自动换刀主轴种类及换刀技术

2022-01-11 -

速科德:分板机主轴常见故障分析及处理方法

2022-01-04 -

sycoTec 4015DC主轴的特点和应用优势

2021-12-20 -

德国进口SycoTec铣刀分板机主轴 自动分板机的好帮手

2021-12-14 -

斯凯孚王峻峰:根据全生命周期的方法论来实现碳中和

2021-10-19 -

国庆钜献丨2021年国内外14家主要风电设备轴承生产企业名录

2021-10-08 -

绿氢仅占5%!氢能走多远还得看光伏?

2021-09-19 -

英伟达供货计划曝光:显卡价格还得涨?

2021-08-26 -

金雷股份发布2021年上半年财报:风电主轴销量同比增长35.95%

2021-08-20