吸附法碳捕集技术的规模化应用前景

碳捕集与封存(carbon capture and storage, CCS)被认为是实现全球温升目标的关键技术之一。 根据政府间气候变化专门委员会(Intergovernmental Panel on Climate Change, IPCC)的推算, 为了在21世纪末将温升控制在2°C以内, 需要分别在2050和2100年之前达到每年10和25 GtCO2的碳捕集量, 以及800~3000 GtCO2的累计捕集量。 此外, 为了实现2和1.5°C的温升目标, 未来的碳排放预算分别为420和1170 GtCO2。 按照每年40 GtCO2的排放速率计算, 预算将在10~30年后超支。

大部分IPCC的排放场景显示, 为了实现全球温升目标, 碳排放首先需要超支, 随后将过多的碳排放通过负排放技术消除, 这部分排放量约为400~800 GtCO2。 为了应对气候变化, 中国提出了2030年前碳排放达峰和2060年前碳中和的行动目标。 然而, 当前有关CCS的商业项目推进仍然较为缓慢。 据统计, 截至2020年, 全球共有65座大型CCS设施, 其中26座投入运营, 2座停止运营, 3座在建, 13座完成前期工程设计, 21座在早期开发阶段。 碳捕集技术主要包括吸收法、吸附法、膜分离法、富氧燃烧和化学链燃烧。 在所有的碳捕集技术中, 只有燃烧后液胺吸收法实现了商业化运营。

吸附法碳捕集技术在20世纪90年代早期作为溶剂吸收法的替代技术被提出, 在近几十年来有了巨大的发展: (1) 寻找具有高CO2吸附量、快速吸附动力学、良好的选择性和稳定性的吸附剂是研究热点之一。 对碳基材料、介孔二氧化硅、沸石等传统吸附剂和有机金属框架(metal organic framework, MOF)、水滑石、固态胺、聚合物、金属复合氧化物等新型吸附剂在不同领域下的碳捕集性能进行了大量探索。 (2) 适用于碳捕集的吸附循环过程得到了显著的发展, 包括采用变温、变压、变湿、真空、蒸汽吹扫等多种再生手段或者组合。 (3) 先进的吸附剂结构和吸附装置不断被提出, 例如中空纤维、整体式吸附器、径向床、流化床和移动床。 (4) 将吸附过程和其他分离或者反应过程进行耦合的复合吸附技术得到了广泛关注。 (5) 吸附法碳捕集技术的应用领域也从电厂燃烧前和燃烧后碳捕集向工业碳捕集和直接空气碳捕集(direct air capture, DAC)拓展。

吸附法应用于碳捕集系统中存在着诸多技术优势: 吸附剂的工作条件覆盖了较宽的温度和压力范围, 因此可以应用于大部分捕集工况; 根据应用场景的不同, 吸附塔可以灵活地进行结构优化; 通过采用工业废料合成吸附剂可以提升吸附过程的可持续性; 吸附法相比于溶剂吸收法和富氧燃烧具有更低的运行成本, 相比于膜分离法和化学链燃烧具有更高的技术成熟度; 吸附法还可避免胺类溶剂在使用过程中产生的有毒和腐蚀性物质; 此外, 吸附法特别适用于极稀浓度(<1%)CO2的分离和富集。

表1列出了吸附法可以应用的主要碳排放源。 传统的燃烧后碳捕集是从燃料和空气燃烧后形成的烟气中分离CO2的过程。 其中, 燃料的种类和过量空气系数决定了烟气的总气量和干基CO2浓度, 从天然气联合循环(natural gas combined cycle, NGCC)的3%~4%到煤粉锅炉电站和整体煤气化联合循环(integrated gasification combined cycle, IGCC)的14%不等。 燃烧前碳捕集需要将燃料(煤、重油、残炭等)通过蒸汽重整或者部分氧化转化成合成气或重整气, 脱碳后在燃气轮机中燃烧发电, 或者将CO通过水气变换(water gas shift, WGS)反应转化成CO2和H2, 随后进行脱碳。 对后一种情况, 变换气中的CO2浓度可以高达60%, 因此较易分离CO2并同时得到高纯H2作为能源载体或化工原料。 但需要注意的是, 最初的燃料气化/重整过程运行成本较高。 除了以上两种典型的捕集技术, 吸附法还可应用于炼钢厂、水泥厂、生物燃气、火炬气等排放源的碳捕集。 近期, 基于吸附法的DAC作为一种极具潜力的负排放技术也得到了越来越多的关注。

目前, 吸附法碳捕集技术处在示范阶段, 为了提高其技术成熟度, 仍然需要进一步的研究和探索。 例如, 针对现存的大量吸附剂, 亟须开发高通量计算方法实现吸附性能(吸附量、动力学、选择性、稳定性)和过程参数(CO2捕集率、CO2纯度、能耗、产率)的多目标优化。 实验室合成的吸附剂通常为粉末形态, 当应用于规模化碳捕集系统中时, 需要发展低成本粉末成型工艺。

为了构建更好的吸附/解吸循环, 需要对吸附床进行详细设计来实现更好的热集成以及气固传质和压降的优化。 在系统层面, 缺乏对吸附法应用于电厂和工业碳捕集的运行能耗和成本的详细技术经济性分析。 此外, 还应搭建更多的吸附法碳捕集示范装置来获得工程经验。 为此, 本文介绍了各种碳捕集规模化应用背景下的吸附循环过程, 并对现有吸附法碳捕集中试装置的技术特点、分离性能、运行能耗和成本进行了分析, 指出了其在未来发展中面临的机遇和挑战。

1 吸附法在燃烧后碳捕集中的应用和挑战

燃烧后碳捕集是指从化石燃料燃烧释放的烟气中捕集CO2的过程, 可应用于电厂或者炼焦、钢铁、水泥和炼油等工业。 燃烧后碳捕集一般运行在常压和低温(<200°C)条件下, 并且根据碳源的不同, 烟气中的CO2浓度在3%~20%区间。 在进入CO2捕集设备之前, 烟气中的杂质(NOx、SOx、固体颗粒)需要预先被脱除。 相比于化学溶剂吸收, 吸附法燃烧后碳捕集可以避免有机溶剂挥发、腐蚀、衰减等问题。 应用于燃烧后碳捕集的吸附剂主要包括固态胺、碳基材料、沸石、MOF和碱金属碳酸盐。

基于沸石、活性炭等物理吸附剂的真空吸附(vacuum swing adsorption, VSA)或者真空变压吸附(vacuum pressure swing adsorption, VPSA)是相对成熟的燃烧后碳捕集技术。 以填有13X沸石的VSA单元为例, 为了实现高于95%的CO2纯度, 通常需要将再生压力降到10kPa以下。 通过使用MOF类新型吸附剂可以降低对真空度的需求, 但是这些吸附剂目前仍然无法量产。 因此, VSA系统通常需要使用分层填料或者多段配置来提高吸附剂填料和过程时序的灵活性。 最早的两段式VPSA碳捕集中试单元来自日本横须贺热电站, 烟气处理量为1000 Nm3/h。 在该装置中, 烟气首先使用氧化铝进行预干燥, 随后使用Ca-X沸石对CO2进行分离。

研究表明, 在经过第一段和第二段吸附单元后, CO2纯度可以分别达到40%~50%和99%。 韩国建立了第二个两段式VPSA中试单元用于家用锅炉碳捕集, 烟气中CO2浓度为10.5%, 气体处理量为110 Nm3/h。 在进入捕集单元前, 烟气需要依次进行冷却、除尘、脱硫、除水。 该装置最终可以实现99%的CO2纯度和80%的CO2捕集率。 日本静冈大学设计了一个分层填料的4塔8步VPSA中试单元, 在一个吸附塔中依次填入Na-X沸石和Na-A沸石。 该装置可以在不降低CO2捕集率的情况下实现更高的CO2纯度。 第4个3塔6步VSA中试单元安装在澳大利亚Hazelwood电站, 同样采用分层填料配置用于依次脱水、酸性气体(SOx和NOx)和CO2, 具有1 TPD的碳捕集能力。

华东理工大学对一段式和两段式VPSA中试系统进行了研究。 结果表明, 填有13X沸石的VPSA单元可以实现73%~82%的CO2纯度和85%~95%的CO2捕集率。 当采用填有活性炭的第二段VPSA单元时, 系统(图1)可以实现95.6%的CO2纯度和90.2%的CO2捕集率。 近期, 波兰先进能源技术研究所设计了基于活性炭的双回流结构VPSA中试系统(dual-reflux vacuum pressure swing adsorption, DR-VPSA), 具有100 Nm3/h的烟气处理能力。 为了避免物理吸附剂的性能衰减, VSA系统通常需要将烟气进行提前干燥, 因此增加了额外的捕集能耗。 VSA过程的能耗约为1.5~3 GJe/tCO2, 相当于4.5~9 GJth/tCO2。

变温吸附(temperature swing adsorption, TSA)是另一种常见的燃烧后CO2分离过程。 基于化学吸附剂的TSA最显著的优势是可以避免烟气的预干燥, 从而减少约2~3 GJth/tCO2的能耗。 当吸附剂具有较好的抗水性时, 可以选择低压蒸汽吹扫对吸附剂进行再生。 流化床常被应用于TSA来提高升降温过程中的传热速率。 韩国能源研究所于2003年搭建了气体处理量为2 Nm3/h的小型连续TSA碳捕集装置, 随后经过几次规模放大, 最终于2010和2014年在Hadong燃煤电站分别搭建了烟气处理量为2000 Nm3/h(0.5 MWe级别)的TSA碳捕集中试装置和35000 Nm3/h(10 MWe级别)的示范系统KIERDARYinkMacSystemFont, "Helvetica Neue", "PingFang SC", "Hiragino Sans GB", "Microsoft YaHei UI", "Microsoft YaHei", Arial, sans-serif; font-size: 15px; letter-spacing: 1px; text-align: justify; background-color: rgb(255, 255, 255);">®, 相当于200 TPD的捕集量。 该技术使用双流化床配置, 其中吸附剂KEP-CO2P2(K2CO3基材料)分别在40~80和140~200°C进行吸附和再生。 该示范系统共进行了3400h的累计运行和1000h的连续运行, 可以实现大于80%的CO2捕集率和95%的CO2纯度。 模拟结果表明, 该技术应用于500MW煤粉锅炉电站需要4~5 GJth/tCO2的再生能耗。

美国ADA环境解决方案公司(ADA-ES-Inc。)于2010~2015年在ADAsorb项目中设计了一个基于胺基离子交换聚合物吸附剂的1 MWe级别三段式流化床吸附器, 并配置了单独的流化床再生器(图2), 用于阿拉巴马州一个燃煤电站的碳捕集。 该中试装置在测试中遇到了一些技术问题, 导致CO2捕集率只能在较低烟气流速(0.24 MWe级别)下才能达到90%, 并且CO2纯度低于预期。 该项目所用的吸附剂为固态胺的一种, 即通过浸渍、嫁接或原位聚合的方式将胺分子固定在介/微孔载体上。 值得注意的是, 当采用固态胺类吸附剂时, 水的存在会使CO2吸附生成物从原有的氨基甲酸铵转变成碳酸氢盐, 因此大幅提升吸附量。 除了电站方面的应用, 美国RTI公司(RTI International)还研发了基于流化床的TSA过程用于Brevik水泥厂碳捕集[26]。 该技术采用聚胺类固体吸附材料, 吸附和再生温度分别是60~70和110~120°C。 根据获得的废热总量不同, 估算得到TSA应用于水泥厂碳捕集的运行成本和能耗分别为46~56 $/tCO2和2.4 GJth/tCO2(无热集成)。

移动床吸附器也可以应用于TSA过程。 相比于固定床, 移动床可以避免使用大量吸附塔的组合, 因此更容易进行工业放大; 而相比于流化床, 移动床可以有效防止吸附剂的均衡吸附, 从而提高CO2工作量。 日本川崎重工业株式会社研发的碳捕集系统(Kawasaki CO2 capture, KCC)是典型的基于移动床吸附器的燃烧后碳捕集中试装置。 吸附剂颗粒自移动床吸附器顶部流入, 依次经过吸附区、再生区和干燥区, 最终在底部回收并由循环输送机返回。 该系统采用的聚胺浸渍介孔二氧化硅泡沫吸附剂由日本地球创新技术研究所(Research Institute of Innovative Technology for the Earth, RITE)提供, 其特点是可以使用60°C的蒸汽进行再生。 前期的小试试验实现了从CO2含量为13%的烟气中捕集5.5 TPD的CO2, 其中CO2捕集率和CO2纯度分别达到了91.7%和95%。 KCC的下一个目标是将捕集规模放大到40 TPD。

在另一个移动床案例中, 美国斯坦福国际研究院(SRI International)联合林德公司(Linde LLC)、ATMI公司(American Textile Manufacturers Institute)和美国电力研究院(Electric Power Research Institute, EPRI)开发了基于碳珠吸附剂的先进碳吸附剂(advanced carbon sorbent, ACS)技术, 在美国国家碳捕集中心(National Carbon Capture Center, NCCC)建立了0.5 MWe级别的烟气碳捕集单元。 中试试验结果表明, 该装置在250h的运行过程中达到了67%的CO2捕集率和93%的CO2纯度, 捕集成本约为45 $/tCO2。 由于移动床颗粒传输系统较为昂贵, 美国TDA公司(TDA Research, Inc。)在NCCC搭建了0.5 MWe级别的模拟移动床过程用于燃烧后碳捕集, 利用多个固定床配合来实现吸附和再生的连续运行, 运行成本可低于40 $/tCO2。 该过程所采用的吸附剂为碱性氧化铝, 使用120~140°C的蒸汽进行再生。

移动床的主要技术挑战来自需要使用较低的烟气流速来避免固体颗粒被流化, 因此设备尺寸一般较大, 例如KCC示范装置的移动床尺寸已经达到了14.5m × 7.5m × 39.5m。 较大的设备尺寸导致吸附剂输运难度的增加。 这个问题可以通过采用结构性吸附剂得到解决, 其中的一个案例是加拿大Svante公司的转轮式碳捕集技术(VeloxoThermTM)。 如图3所示, 该捕集循环包括烟气吸附、蒸汽吹扫、烟气驱替和空气冷却4个步骤, 通过采用涂有胺嫁接二氧化硅吸附剂的薄片间隔排列组成转轮主体。 这种设计可以实现极低的压降和较高的传热传质效率, 从而构建了快速TSA(rapid temperature swing adsorption, R-TSA)循环, 吸附再生循环能够在60s之内完成。

此外, 通过采用这种结构性吸附剂, 还能在保证强度的同时避免常规干法压缩成型和湿法挤条成型对吸附剂比表面积的影响。 Svante公司在萨斯喀彻温省搭建了一个30 TPD的碳捕集装置用于天然气蒸汽锅炉电站的碳捕集, 下一步计划在NCCC和挪威蒙斯塔德碳捕集技术测试中心(Technology Centre Mongstad, TCM)搭建规模为0.1~0.5 TPD的样机, 用于新型吸附材料(如MOF)在转轮捕集器中的应用研究。

2 吸附法在燃烧前碳捕集中的应用和挑战

燃烧前碳捕集是指从中高温合成气或重整气中分离CO2的过程。 在进入碳捕集装置之前, 合成气/重整气需要先经过WGS反应, 将CO催化转化成CO2和H2, 也可以将CO2吸附和WGS反应进行原位耦合从而提高CO的转化率。 对温度较高的重整反应, 同样可将CaO和Li2SiO3等高温吸附剂混入重整催化剂中来提高H2产率。 由于在燃烧前碳捕集中原料气通常含有高浓度CO2(15%~60%), 可以优先采用变压吸附(pressure swing adsorption, PSA)构建吸附/解吸循环。 值得注意的是, 虽然也可将变换气降温后再进行低温CO2分离, 但是会额外增加碳捕集系统的设备复杂度和捕集能耗。 得益于中温CO2吸附剂的快速发展, 中温气体净化的概念得到越来越多的关注, 即在不降低变换气温度的条件下直接进行碳捕集。 燃烧前碳捕集一般工作在中温(200~450°C)和高压(2~7MPa)条件下, 而当采用高温吸附剂时, 系统可在500°C以上运行。 应用于燃烧前碳捕集的吸附剂主要包括水滑石、氧化镁、碱式硅酸盐、氧化钙和碱式钛酸盐。

荷兰能源研究中心(Energy Research Centre of the Netherlands, ECN)开发的吸附增强水气变换(sorption enhanced water gas shift, SEWGS)是一种典型的燃烧前中温气体净化技术, 可以耦合CO转化、碳捕集和脱硫3个过程。 在早期的SEWGS研究项目(CO2 Capture Project, CCP)中, 把碳酸钾修饰的水滑石作为中温CO2吸附剂的技术可行性得到了验证。 钾修饰水滑石在中温条件下具有良好的吸附量和动力学, 并且水蒸气的存在会进一步提升其吸附和解吸性能。 该项目提出了一个7塔10步的新型PSA过程, 通过在传统PSA中引入同向高压CO2冲洗和逆向低压蒸汽吹扫两个步骤, 大幅降低了捕集系统的H2损失。

然而, 高压CO2冲洗的使用降低了捕集效率并且增加了压缩功耗, 因此在随后的欧洲联盟FP6项目(CACHET)中, 这一步被同向高压蒸汽冲洗替换。 对于采用蒸汽冲洗和蒸汽吹扫的SEWGS系统, 高温蒸汽成为主要的能耗来源, 因此在欧洲联盟FP7项目(CAESAR)中, 研究重点转为如何通过运行参数的优化来降低蒸汽耗量。 模拟结果表明, 通过合理利用吸附剂在吸附和蒸汽冲洗步骤中水蒸气的共吸附现象, SEWGS系统的蒸汽耗量可以得到大幅下降。 在2013年, ECN宣布SEWGS技术已经具备中试放大的条件。由于SEWGS技术具有较低的加热/冷却需求, 又可以在实现CO充分转化的前提下采用更小的前置WGS单元, 因此具有较低的运行能耗。

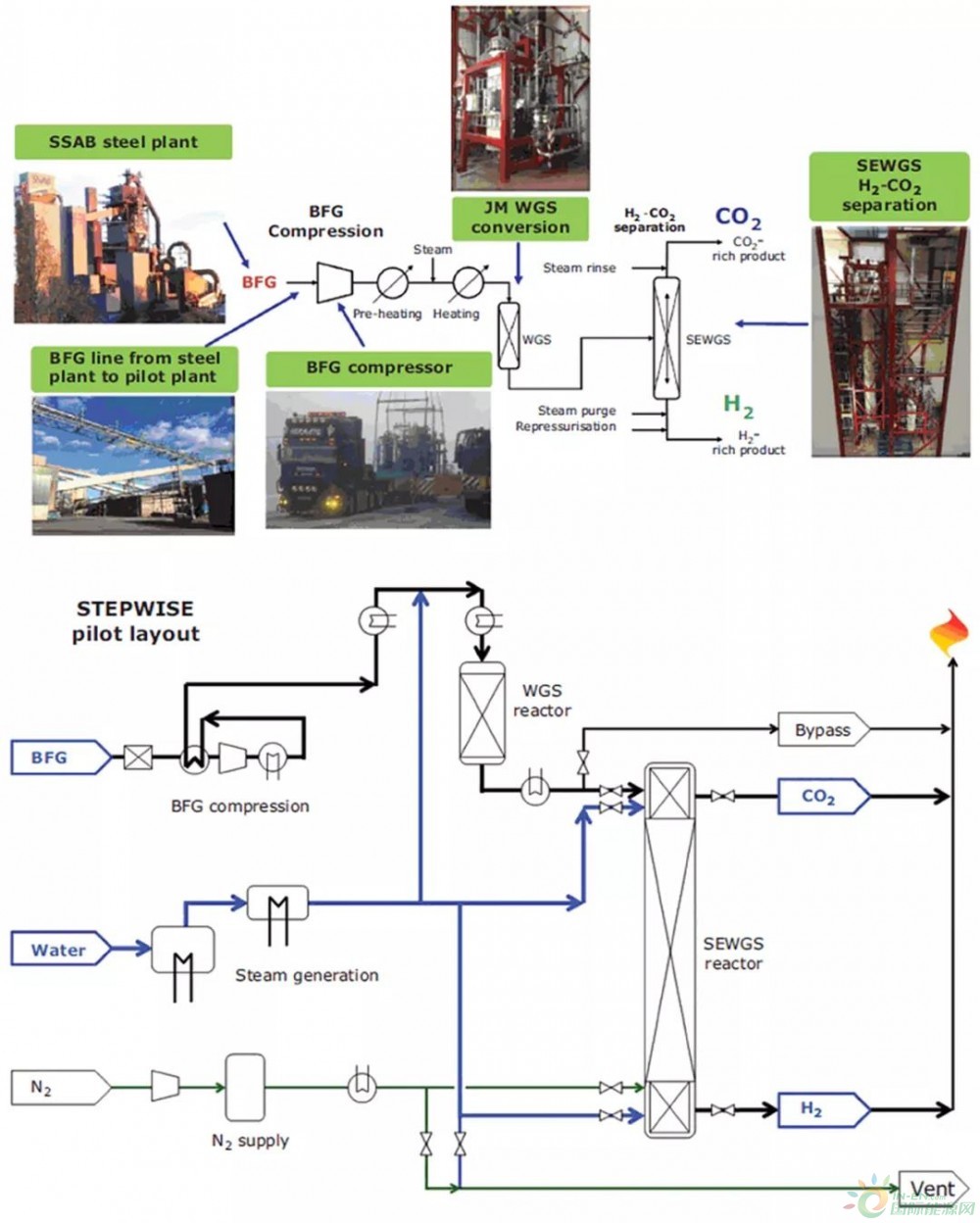

当SEWGS应用于IGCC电站进行燃烧前碳捕集时, 优化运行工况可以在86%~96%的CO2捕集率和99%的CO2纯度的条件下实现2.5 GJth/tCO2的捕集能耗, 低于Selexol法燃烧前碳捕集的3.7 GJth/tCO2和燃烧后碳捕集的4.2 GJth/tCO2。 目前SEWGS技术被应用到STEPWISE项目(图4), 目标是从高炉煤气中回收CO2, 并将捕集能耗和成本分别降低60%和25%。 近期的模拟结果表明, 当CO2捕集率为80%时, STEPWISE的捕集能耗和运行成本分别是1.9 GJth/tCO2和40.4 $/tCO2。

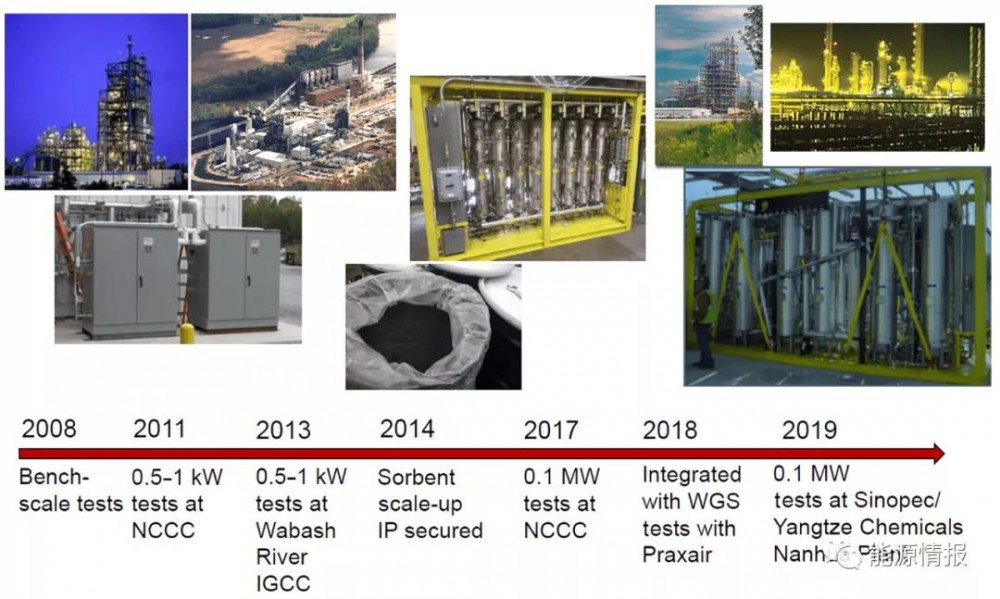

TDA在DOE(Department of Energy)项目的资助下开发了另一种中温气体净化技术, 通过使用功能化介孔碳(AMS-19), 在190~260°C区间构建PSA循环。 图5显示了TDA在燃烧前中温碳捕集技术研发方面的布局。 TDA早期在NCCC搭建了一个0.1 MWe级别的4塔8步PSA样机, 成功实现了11650个吸附/解吸循环的稳定运行。 该样机采用蒸汽吹扫步骤来增加吸附剂利用比例, 从而获得了更高的捕集产量。 在最新的一项模拟工作中, TDA构建了一个8塔10步PSA循环, 在实现CO2捕集率大于90%和CO2纯度大于99%的条件下, 运行能耗可以低至0.34 GJe/tCO2[44]。 TDA下一步将在中国石化扬子石油厂搭建中试PSA装置。 在另一个项目中, TDA还构建了捕集规模为0.24 TPD的低温WGS/PSA耦合装置, 证明了复合系统可以提升0.5%的系统效率。

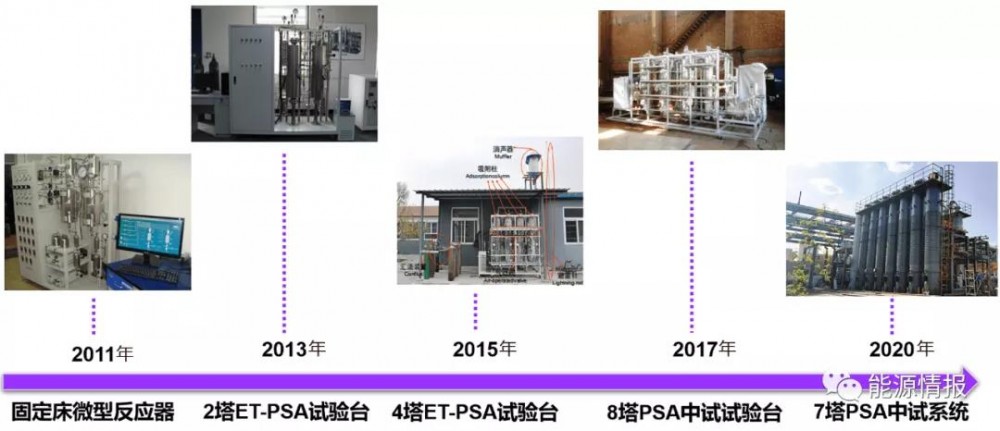

清华大学自2011年开始进行了应用于燃烧前碳捕集的中温变压吸附(elevated temperature pressure swing adsorption, ET-PSA)技术的研发, 围绕高性能中温吸附剂研发、吸附机理分析、吸附动力学模型构建、复合吸附器设计、吸附循环构建[54~56]和系统能耗分析开展了多尺度应用基础研究。 图6显示了ET-PSA的阶段性研究成果。 清华大学于2011~2013年搭建了固定床微反和双塔ET-PSA, 进行吸附剂合成、造粒和中温吸附性能评价。 于2014~2015年搭建了气体处理量为6 Nm3/h的4塔8步ET-PSA装置, 实现了合成气在400°C和3MPa下的中温硫碳共脱。 75h连续运行和1089h累计运行的结果显示, 系统可以实现95.7%~98.6%的CO2捕集率和99%的H2S脱除率。 将ET-PSA过程应用于IGCC系统, 估算得到中温CO2捕集能耗为2.32~2.52 GJth/tCO2, 相比传统的Selexol法降低了20.3%~26.6%。 自2016年以来, 研究重点转为使用原位CO2捕集从变换气中制取高纯氢。 于2016~2018年设计了8塔ET-PSA试验台, 运往合成氨厂进行现场调试; 2019~2020年, 气体处理量为5000 Nm3/h的ET-PSA示范系统在山西稷山搭建完成, 用于合成氨厂中的高纯氢制取。 近期的一项模拟结果显示, 带有回流结构的两段式ET-PSA可以实现99.999%的H2纯度和97.51%的H2回收率。

使用高温CO2吸附剂的吸附增强重整(sorption enhanced reforming, SER)反应也是一种可以实现碳捕集和制氢的有效手段, 其碳源可以来自甲烷、生物质、甘油、生物油和乙醇等[60]。 SER系统在重整反应产生CO2的同时对其进行吸附分离, 因此可以省去后续的WGS和H2纯化系统。 此外, 碳酸化过程的放热还可以为重整反应提供热量来源。 SER通常使用双流化床吸附器构建循环, 吸附饱和的吸附剂在单独的流化床吸附器进行再生。 为了获得高浓度的CO2, 需要使用纯氧燃烧提供额外的再生热量(sorption enhanced reforming with oxy-fuel regeneration, Oxy-SER)并且采用烟气循环来控制再生温度。 近年来, 多个SER中试装置被陆续建成。 但是大部分SER装置主要是用于调整重整气的碳氢比, 因此再生器中并没有考虑CO2的富集问题。 斯图加特大学搭建了一个200 kWth的双流化床Oxy-SER实验系统, 采用木材气化提供碳源。 研究表明, 当再生反应的运行模式从空气供给调整到纯氧供给时, 烟气中的CO2浓度可以从26.7%提升到95%。

3 吸附法在直接空气碳捕集中的应用和挑战

虽然从传统电厂和工业烟气等点排放源中可以实现较低成本的碳捕集, 但是有些工厂因为过于老旧并不能实现这种技术改造。 此外, 电厂的平均CO2捕集率在50%~94%之间, 因此仍有一部分CO2排向大气。 另一方面, 交通领域中的移动式排放源几乎无法安装碳捕集装置, 而这部分排放量约占总排放量的50%。 因此, 有必要发展独立于排放源的碳捕集装置, 直接从空气中捕集CO2。 其实, 植物一直在进行着这种空气碳捕集的过程, 然而目前持续增长的碳排放已经超过了植物的净化能力。 通过生物质碳捕集与封存(bioenergy with carbon capture and storage, BECCS)、造林、增强风化、生物炭、海洋富化、土壤固碳等负排放技术可以降低空气的CO2浓度, 但是这些技术本身都存在不同的风险。 例如, 大规模的BECCS和造林需要占用大量用地而会威胁到生物多样性, 增强风化有可能引起河流、海洋酸碱度和化学成分的改变。

直接空气碳捕集(direct air capture, DAC)是另一种可选的负排放技术。 DAC的主要技术难点来自空气中极低的CO2分压(400ppm)。 而另一方面, 相比于其他碳捕集技术, DAC具有诸多优势: (1) 可以用于处理分布式碳排放源; (2) 安装地点的选取相对灵活, 可以选择在风力资源丰富、可再生电力可得以及距离碳储存位置较近的地点以降低风机功耗和运输成本; (3) 无须考虑NOx和SOx等气体杂质的影响。 DAC技术于2019年入选《麻省理工科技评论》的十大突破技术之一。 近期, 美国DOE宣布在“碳捕集、利用与封存”计划下提供2100万美元支持18个DAC技术的研发。

DAC主要分为高温溶液吸收和低温吸附两种方法, 其中高温溶液吸收法需要使用高品质热源(~900°C)进行再生, 因此限制了其应用场景并增加了运行成本。 目前, 仅有加拿大Carbon Engineering公司具有高温溶液吸收法DAC中试系统。 美国橡树岭国家实验室近期提出了一种基于氨基酸和有机盐的多级溶液吸收循环, 可以在80~120°C实现再生, 然而该技术仍有待进一步中试研究。 与之相比, 低温吸附法在常温常压条件下吸附空气中的CO2, 并且只需要较低的再生温度(80~100°C), 因此可以利用低品位的工业废热或者光热实现再生。 据测算, 吸附法DAC的最终运行成本有望降低到29~91 $/tCO2。 应用于DAC的吸附剂主要包括碱式碳酸盐、聚胺浸渍氧化物、胺嫁接氧化物、聚合物和MOF。

变温真空吸附(temperature vacuum swing adsorption, TVSA)是最常用的低温吸附法DAC运行工艺, 通过在热再生的同时进行真空解吸来增加解吸驱动力并实现CO2的浓缩。 瑞士Climeworks是最成功的低温吸附法DAC公司之一, 其技术最早来自苏黎世联邦理工学院Gebald等人的研究成果。 该公司主要采用氨丙基嫁接的纳米原纤维素(nanofibrillated cellulose, NFC)吸附剂, 在40%相对湿度下可以实现1.39mmol/g的吸附量。 在真实TVSA循环中, CO2工作量最高可以达到0.65mmol/g(吸附工况: 10°C, 80%相对湿度)[76]。 相比于介孔和微孔载体, 采用NFC大孔载体可以进一步降低传质阻力。 2011年, Climeworks搭建了第一个中试样机, 在实验室样机的基础上放大了1000倍。 2014年, Climeworks同奥迪和Sunfire公司合作在德国德累斯顿市建设了基于TVSA工艺的DAC中试装置, 捕集流入系统空气中80%的CO2并将其转化成合成柴油。 2017年,Climeworks公司在瑞士辛维尔建造了世界第一个商业化DAC装置用于温室, 每年可以捕集900t CO2。 同年, 另一个DAC示范装置(CarbFix2)安装在冰岛(图7)。

该项目是世界最大的DAC/增强风化耦合系统, 通过双闪蒸技术获得120°C热水为DAC模块提供热源, 解吸得到的高纯CO2被压缩后与水混合注入700m深地下的玄武岩储层进行矿化。 Climeworks目前已经拥有120名全职员工和14个DAC设施, 近期目标是将大规模DAC的运行成本降低到92 $/tCO2以下。 荷兰Antecy是另一家低温吸附法DAC公司, 已经完成了DAC技术的实验室测试和商业放大设计, 并和壳牌公司合作开发中试装置。 Antecy已于2019年被Climeworks合并。 芬兰Oy Hydrocell公司在SOLETAIR项目中曾为VTT技术研究中心提供了一个0.34m × 0.220m × 0.242m的小型DAC装置, 具有0。0038 TPD的CO2捕集能力。 该系统具有刷型换热器和可再生CO2洗涤器两个核心技术, 并使用乙二醇/水混合液在70~80°C实现再生, 从而拓宽了DAC的再生热量来源。

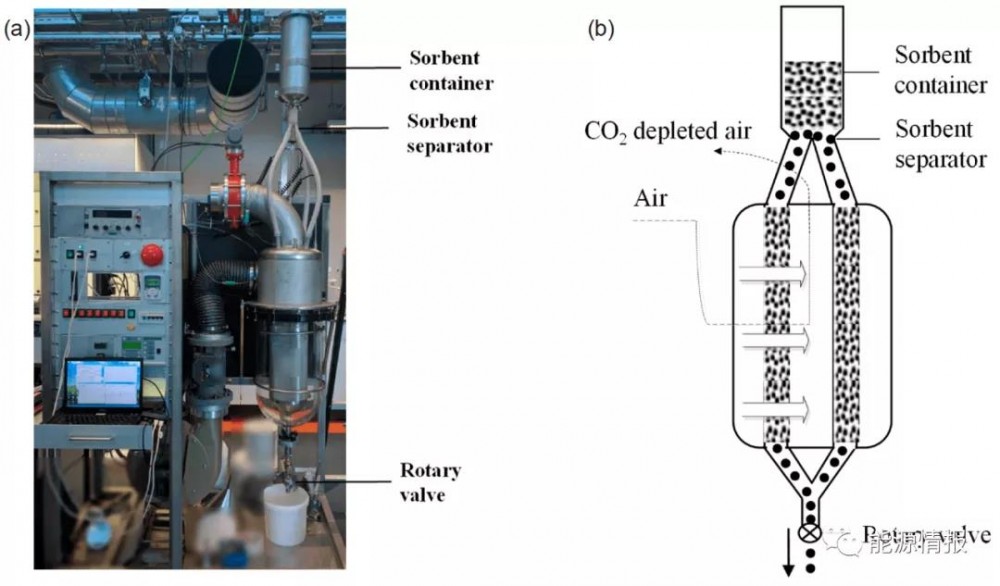

除了采用胺类材料, 渥太华大学Wilson和Tezel研究了7种商业八面沸石应用于DAC系统, 通过构建包含充压、吸附、放压、热再生4个步骤的VTSA循环, 将400ppm的CO2浓缩到95%并实现81%的捕集率。 沸石类物理吸附剂具有较快的吸附速率, 因此可以通过设计得到具有更低压降的吸附床。 然而, 由于沸石的亲水性, 需要引入额外的预干燥床, 从而增加了捕集成本。 此外, 近期莫纳什大学联合澳大利亚联邦科学与工业研究组织(Commonwealth Scientific and Industrial Research Organization, CSIRO)开发了一个移动式DAC样机(Airthena), 采用纯电供给的三段式TVSA, 空气处理量在50 Nm3/h。 该装置(图8)的核心部件是MOF/聚合物纳米复合物涂覆的螺旋形基板, 吸附材料具有良好的吸附热力学、动力学特性以及强疏水性, 可在80°C工况实现再生。 当设定CO2纯度为70%~80%时, Airthena在2680个循环中的运行能耗达到5.76 GJth/tCO2, 相当于35~350 $/tCO2的捕集成本。

蒸汽辅助的变温吸附(steam-assisted temperature swing adsorption, S-TSA)是另一种高效DAC循环, 通过使用蒸汽吹扫替代真空来富集CO2(需要冷凝除水)。 对胺基材料, 蒸汽吹扫的引入还能增加CO2吸附量, 从而降低了对吸附剂填料量的要求。 在S-TSA循环中, 蒸汽可以通过可再生能源或者工业废热产生, 因此降低了DAC的运行能耗。 美国Global Thermostat是基于S-TSA技术的DAC公司, 其核心技术主要来自佐治亚理工学院。 该公司使用胺基蜂窝陶瓷吸附剂, 单一模块装置具有最大110 TPD的设计捕集量, 可以利用85~95°C的蒸汽进行再生。 2009年, Global Thermostat提出了一个适用于DAC的系统, 并随后申请了基于S-TSA循环的DAC吸附器的设计专利。 Global Thermostat于2010年在硅谷建立了第一个中试装置, 2018年在阿拉巴马州搭建了第一个商业化DAC装置用于生产苏打水, 具有10.96 TPD的捕集量和150 $/tCO2的运行成本。 在所有的商业公司中, Global Thermostat报道了目前最低的DAC运行能耗需求(0.54~0.94GJe/tCO2+4.21~ 5.08GJth/tCO2), 并且认为捕集成本有望降低到13.5~ 46.6$/tCO2。 佐治亚理工学院Sinha等人近期对一个用于DAC的5步S-TSA循环进行了能耗和成本的综合评估。 该装置采用涂有两种胺基MOF吸附剂的结构性吸附柱, 其中吸附层厚度为60µm。 模拟结果表明, DAC装置的运行能耗远低于燃料燃烧释放相当于捕集量所产生的热量, 因此证明了DAC的技术可行性。 此外, 通过增加吸附剂负载量和降低载体壁厚均可以进一步降低运行能耗。 假设吸附剂的使用寿命为1~3年, 估算得到采用S-TSA的DAC运行成本为60~190 $/tCO2。

对于采用蒸汽吹扫的DAC, 蒸汽是主要的能耗来源。 如果能够通过可再生能源或者工业废热产生蒸汽, 那么DAC的能耗能够得到大幅降低。 苏黎世联邦理工学院Gebald等人[86]提出了蒸汽辅助变温真空吸附(steam-assisted temperature vacuum swing adsorption, S-TVSA)的概念, 通过在负压条件下使用蒸汽吹扫将再生温度降低到100°C以下。 莫纳什大学Wijesiri等人在0.12~0.56 bar(1 bar=105 Pa)和70~100°C的再生工况下进行了实验研究, 验证了在相同条件下S-TVSA循环的再生速率远高于TVSA。

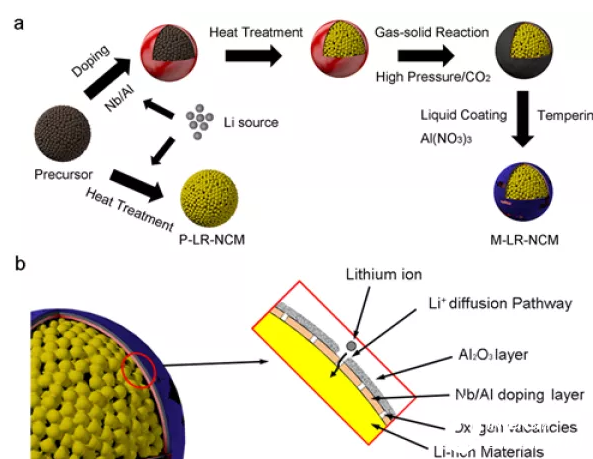

近期, 上海交通大学能源-空气-水创新团队(Innovative Team for Energy, Water & Air, ITEWA)开展DAC和BECCS两项负排放技术的研发。 他们成功研制了一类新型的胺功能化DAC吸附剂, 将支链型聚乙烯亚胺浸渍到复合金属氧化物纳米片上, 在25°C和400ppm的CO2浓度下具有优异的微量CO2吸附量(2.27mmol/g)和吸附速率(1.1mmolginkMacSystemFont, "Helvetica Neue", "PingFang SC", "Hiragino Sans GB", "Microsoft YaHei UI", "Microsoft YaHei", Arial, sans-serif; font-size: 15px; letter-spacing: 1px; text-align: justify; background-color: rgb(255, 255, 255);">−1hinkMacSystemFont, "Helvetica Neue", "PingFang SC", "Hiragino Sans GB", "Microsoft YaHei UI", "Microsoft YaHei", Arial, sans-serif; font-size: 15px; letter-spacing: 1px; text-align: justify; background-color: rgb(255, 255, 255);">−1), 并且拥有良好的热稳定和水热稳定性, 在20个吸附/再生循环后几乎没有性能衰减。 在此基础上开发了低能耗的三步法S-TVSA循环。 模拟结果显示, S-TVSA循环可在90°C和0.3 bar的再生条件下实现4.45molkg-1d-1的CO2捕集量。 通过对吸附剂的优化还能进一步将捕集量提升280%并将能耗降低至32.8%。 同时, 该团队和新加坡国立大学合作, 研究基于碳循环链的太阳能辅助生物质气化发电技术。 该项目综合考虑光热、热化、碳捕集为一体, 可实现低成本、高效、碳减排的太阳能与生物质协同能源转换。 目前, 该团队已经成功搭建了气体处理量为20 NL/min的转轮式碳捕集小试装置, 并申请发明专利2项。 该团队下一步的计划是建立基于固定床和转轮的DAC样机来进一步验证S-TVSA循环的技术可行性。

相比于燃烧后碳捕集技术, 如何降低DAC吸附器的压降显得更为重要。 当假定空气的温度和CO2浓度分别是25°C和400ppm时, 为了捕集1kg的CO2需要至少1400m3的空气。 近期, 特温特大学Yu和Brilman提出了一种适用于DAC的径向吸附器, 通过这种新型的气固接触方式可以缩短吸附时间(24~43min)并降低系统运行能耗至0.7~1.5 GJe/tCO2。 该装置(图9)共填装2kg商业胺基聚合材料(Lewatit VP OC 1065), 当吸附饱和后, 吸附剂可以实现原位再生或者通过移动床形式被输送到单独的流化床进行再生。

变湿吸附(moisture swing adsorption, MSA)是另一种新型低温吸附法DAC技术。 该技术最初由Wang等人[91]提出, 通过采用阴离子交换树脂表面固定的季胺阳离子配合氢氧根、碳酸根、碳酸氢根阴离子进行吸附再生循环。 在干燥条件下, CO2被吸附形成碳酸氢盐; 而在湿润条件下, CO2实现解吸并形成碳酸盐。 这一过程利用了水蒸发释放的能量, 因此降低了再生能耗。 实验结果表明, 将空气中的湿度从0.5%提升到1.8%可以再生阴离子交换树脂一半的CO2吸附量, 约0.86mmol/g。 除了离子交换材料, 近期的研究显示, 诸如COF、沸石、二氧化硅、功能化炭黑、MOF、季胺化的氧化石墨烯等纳米多孔材料也可应用于MSA循环。 目前基于MSA技术的DAC公司包括美国Infinitree和荷兰Skytree。 关于这两家公司的公开信息非常有限, 其缝隙市场主要是为都市农业提供温室所需的CO2。

4 吸附法碳捕集技术展望

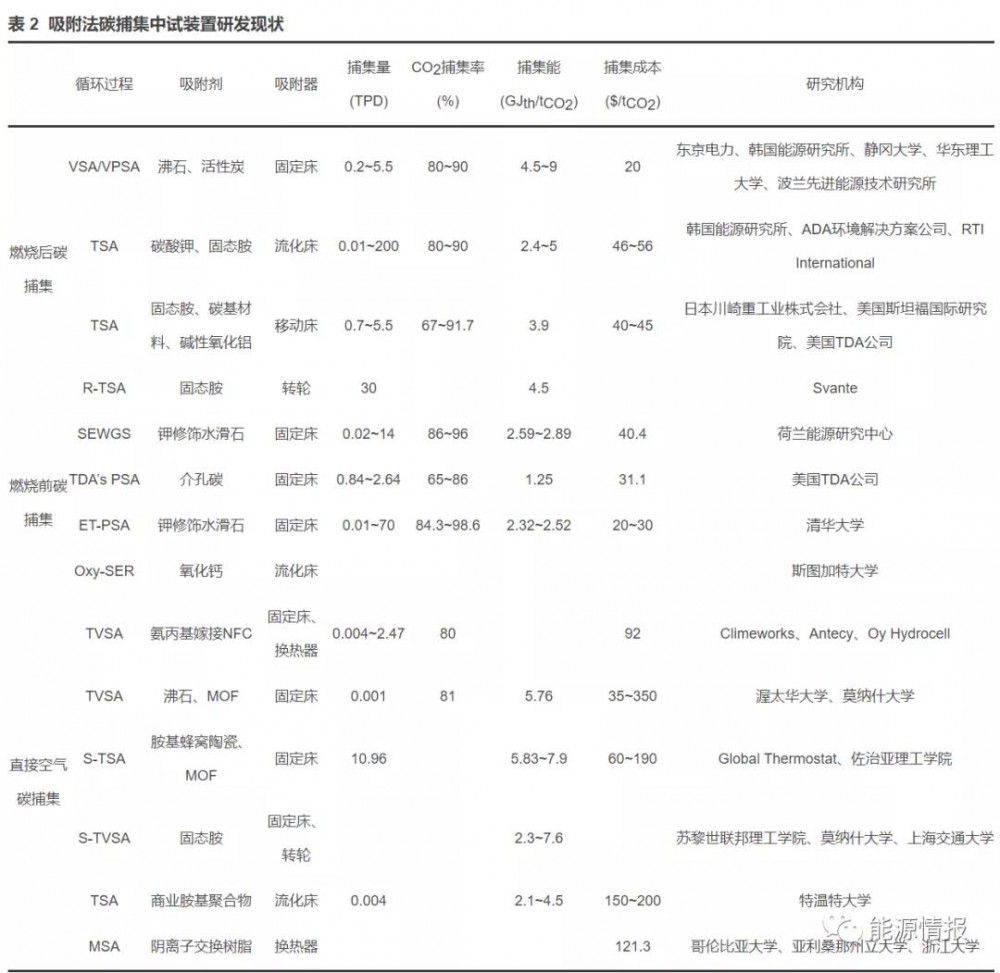

表2总结了吸附法碳捕集中试装置的研发现状。 吸附法应用于燃烧后碳捕集是相对成熟的技术体系, 并且可以应用于改造后的常规电站, 但为了将其推向商业化仍需要投入大量的研发资源。 基于固定床的VSA和VPSA技术由于受到物理吸附剂的竞争吸附和固定床尺寸、塔数、工艺复杂度等的限制, 主要适用于低含水量工况和中小型点源排放。 基于流化床的TSA技术具有更好的传热传质速率, 并且工艺简单易于工业放大。 基于移动床和转轮等新型吸附器为解决流化床均衡吸附问题提供了思路, 特别是采用结构性吸附剂的转轮系统可以实现连续的R-TSA循环, 极大地提升了碳捕集效率。 吸附法燃烧后碳捕集技术的研究需要重点关注以下3方面: (1) 具有优异的CO2工作量、动力学和稳定性的低温吸附剂; (2) 具有低能耗的蒸汽吹扫循环; (3) 低气固传质阻力的捕集器结构。

基于PSA的中温气体净化技术是燃烧前碳捕集的研究热点, 不但通过在高CO2含量的原料气中进行吸附分离的方式极大降低了捕集成本, 还可以方便地与催化剂耦合实现原位氢气提纯。 目前国际上正在建设多个中试级别的中温气体净化装置, 同时也发现了一些研发瓶颈。 中高温吸附剂的CO2工作量仍然低于低温吸附剂。 近期所报道的熔盐氧化镁可以通过体相的化学吸收实现极高的工作量[98], 但是还需建立样机来验证其应用于燃烧前碳捕集的循环稳定性。 中温气体净化技术为了实现纯度和回收率的双高需要消耗大量高温蒸汽。 虽然通过多段PSA配置可以降低系统运行能耗, 但也会增加操作复杂性和设备投资。 除了CO2, 还应考虑合成气/重整气中H2S、COS、HCl、重金属等杂质的中温脱除。 基于高温吸附剂的Oxy-SER过程可以实现再生器中CO2的富集, 但是目前关于该技术的中试系统较为缺乏, 仍需要通过详细的技术经济分析来评估其捕集成本。

DAC目前仍然是一种概念较新的捕集技术, 同时也在大规模商业应用的早期。 由于空气中CO2含量远低于烟气, 因此并不能期望DAC的捕集成本能低于燃烧后碳捕集。 但是从长远的角度来看, DAC和传统碳捕集技术的协同作用可以帮助控制和减轻气候变化。 DAC的技术研发需要特别关注捕集系统的压降问题, 通过使用结构性吸附剂的新型气固接触器可以有效降低风机功耗。 通过负压条件下的蒸汽吹扫可以降低DAC的再生温度, 从而更好地耦合可再生能源或者工业废热进行再生。 当采用蒸汽吹扫时, 需要注意吸附剂的循环稳定性。 例如, 聚胺浸渍的吸附剂容易出现胺泄露以及吸附量下降的问题。 因此, 研发高水热稳定性的DAC吸附剂是重要的研究方向之一。

5 总结

吸附法碳捕集技术自20世纪90年代被提出以来经历了迅速发展, 特别是对碳基材料、沸石、MOF、水滑石、固态胺等固体吸附材料的研发进行了大量探索。 与此同时, 仍需要对吸附剂结构和性能之间的对应关系有更清楚的认识。 另一方面, 要将吸附剂的研发与实际分离工艺相结合, 为了提高碳捕集的技术可行性亟须开发高效气固接触器。 此外, 有关吸附法碳捕集规模化应用还缺乏系统和深入的技术经济性分析。 总之, 虽然吸附法碳捕集技术在某些应用场合已经处于示范阶段, 但是仍有很大的改进空间。 为了实现吸附法碳捕集技术的快速部署以减缓全球气候变化, 应加大对该领域的研发力度。

文/朱炫灿 葛天舒 吴俊晔 杨凡 王如竹,上海交通大学制冷与低温工程研究所 科学通报

-

太阳能电池封装的袋层压技术

2021-12-15 -

支撑以新能源为主体新型电力系统构建的直流输电技术展望

2021-12-15 -

CCUS可使煤电成为“近零脱碳机组” 呼吁国家层面政策支持

2021-12-15 -

能源数字化转型加速

2021-12-14 -

新化学技术有望使锂硫电池更好

2021-12-14 -

涉及14大行业!《国家鼓励的工业节水工艺、技术和装备目录(2021年)》

2021-12-14 -

需求前景乐观油价走高

2021-12-06 -

自动驾驶技术的商用化落地和人才培养方案

2021-12-06 -

钢铁业科学减碳考验行业智慧

2021-12-06 -

央视报道:我国在大中型火电机组中首次采用自然通风直接空冷技术

2021-12-03 -

2021年度中国电力科学技术奖公布:进步奖授奖项目138项

2021-12-01 -

名单 | 2021年度中国电力科学技术奖公布

2021-12-01 -

确定太阳能电池组件最佳冷却技术的新技术

2021-12-01 -

利用新的封装技术在晶体太阳能电池中寻找隐藏的电

2021-12-01 -

长时储能理事会发布报告:2040年部署140TWh长时储能可满足电网净零需求

2021-11-29