阿童木三款工艺自动化工装设备齐亮相

童言童语:

科技,让制造更智能。

机器人代替“人工”助力制造业企业数智化转型已是大势所趋。

工业机器人在投产后的产线上挥手展臂,方寸之间游刃有余,这些配备各种传感器、视觉系统的先进机器人能够实现自动生产已不是新鲜事。

但,你听说过“机器人”制造“机器人”吗?

如今,由阿童木机器人研发的主、从动臂自动化打孔攻丝单元、

主动臂球铰校准单元 、动平台球铰校准单元应运而生,

让机器人生产也能搭上“智能化的列车”。

走进阿童木机器人生产车间,实现智能化的动平台球铰校准单元,高效化的主动臂球铰校准单元,让打孔“无人”化、精准化的主、从动臂自动化打孔攻丝单元......

三款“低调灵敏”的自动化工装设备正在游刃有余“替人”代加工,不仅成为工艺生产进展的有力保障,也映射出阿童木机器人向“数智化”迈进的坚定身影。

以“机器人”制造“机器人”,在这场效率与质量的PK竞标赛上,阿童木系列自动化工装设备无疑又成为企业一张亮肌肉的实力名片。

目前,多数工业机器人,还是依靠人工操作来进行球铰调整和打孔,精度完全由加工来保证,相应凸显的产品一致性差、作业效率低等系列问题也跃然纸上。

相比于此,阿童木机器人从“根”上入手,从改进工艺、提升效率两方面“双管齐下”、锐意创新,在机器人本体制造产线中创新推出“机器人”替人的关键环节自动化工艺提升。

以“电脑数值设定”+“机器指令执行”进行动平台球铰校准,

主动臂球铰校准,主、从动臂自动化打孔攻丝,

全程自动化皆严格服从计算机指令,

以“严丝合缝”取代“人工校准、打孔”,全程遵循全自主正向设计理念,

通过理论-设计-装备-反过来和理论校对验证,保障核心环节核心参数出厂全一致,杜绝因不同厂家、不同批次来料加工误差,确保产品品质。

同时,也从某种程度上将人从单调、繁重的手工操作中解放出来,提升效率。

【 壹 】

自动化动平台、主动臂球铰校准,精准对标更高效

机器人生产过程中,生产人员通过自制非标设备开展生产,存在生产流程不规范问题,加之机器人动平台多边校准、主动臂表面圆滑,人工校点易产生位置偏差,产品均一性难保证。

为彻底消除生产过程中此类不确定因素,

技术人员“过五关、解六难”,通过前期问题收集、市场调研、反复测试、再次攻关、多次演练和验证后再投入“实战”,保障环节操作稳定运行。

动平台结构图

动平台球铰校准原理:

动平台由主体、球铰、铝套等多个加工件装配而成,不同加工件存在着各自的尺寸公差。

球铰校准的目的是通过装配过程中零部件位置的调整,使得动平台尺寸最大限度接近理论值,消除加工误差对于动平台整体尺寸精度的影响。

具体做法是调整每对球铰在动平台固定孔中的前后位置,最终使相邻球铰球心连线的中垂线交于一点。

主动臂结构图

主动臂球铰校准原理:

主动臂球铰校准的目的,同样是为了消除加工件误差对装配体的影响。

具体做法是通过调整球铰在主动臂固定孔中的前后位置,

确保相邻球铰球心连线的中垂线与主动臂定位端面的尺寸a最大程度接近理论值,

从而保证三根主动臂轴心线在空间交于一点。

【贰】

自动化机器人打孔,“无人”操作,便捷、安全更省心

阿童木自动化工装设备并不是一款简单的自动化设备。

其“大脑”能够帮助其接受指令,自动感知主动臂、从动臂需打孔的位置并读取数据,轻轻试探、微微用力,再发力插入,钻孔轻松完成,动作和人非常相似。

相较于人工,其杜绝了人手难以做到分毫不差导致的对机器人主、从动臂的蛮力损坏。

操作时人员与设备隔离、粉尘污染降低、安全系数提升、生产效率稳中提升的工艺目标,彻底将手工打孔系列问题扼杀在生产的摇篮中。

【叁】

相较人工,自动化工装将人的潜能发挥到极致,优势显而易见。

人工需要休息,自动化工装不需要,它们马不停蹄夜以继日地工作,充实到分秒;

人工观测位置可能会有误差,比如走神,肉眼判断有偏颇,也可能使用非标工具测量有偏差,

但自动化工装设备不会走神,严苛遵照电脑设定指令,高效、“心无旁骛”遵照执行。

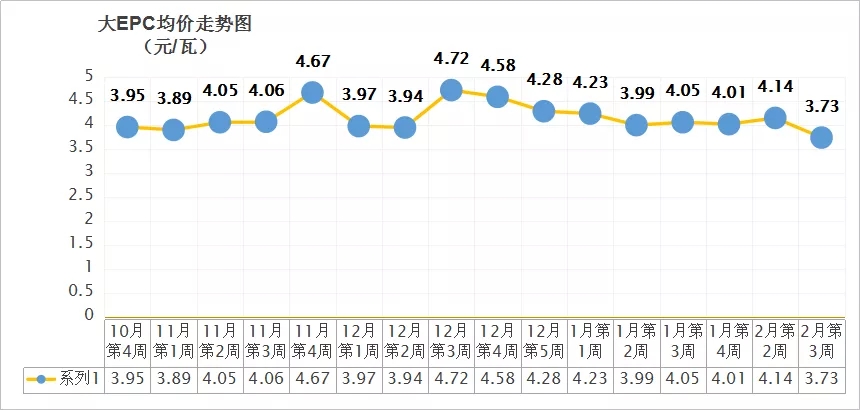

自动化工装设备的工作效率很高,以主动臂调整球铰为例,平常需人工10mins完成的球铰调整,工装设备仅用2mins即可轻而易举完工,精度完美可控在±0.02mm以内,该水平在行业内卓越领先。

伴随三款自动化工装设备的投入使用,实现了人与机器的隔离,大幅降低机器人生产、装配过程中的不确定因素,消除一线工作人员的后顾之忧,产品合格率提升至99.99%,可谓工艺“实力派”。

某一线工作人员表示,

“相比人手,该套工装设备很能干,我们希望让更多的工装设备更多地担当有高精度、高效率要求的环节执行者角色。”

事实上,早在去年年底,阿童木自动化系列工装设备就已“上岗”。

在不到一年时间内,其就已在阿童木机器人生产车间实现“人机共舞”,完美执行系列关键环节来确保出厂产品质量、降低制造成本、综合提升生产效率。

目前,生产制造尚不能将所有任务都推到机器人身上独立操作完成,但自动化工业升级转型,不管是在传统制造业行业,亦或是在机器人本身生产、工艺装备中,数智化转型升级趋势明显。

随着AI、大数据等技术的兴起,人类必定将从“万物互联”到“万物智能”过渡,机器人技术、元素等也势必将如移动手机般悄无声息地嵌入各行各业。

智能,将不再局限于某一环节,阿童木机器人亦将持续强化创新驱动,发力智能化工艺水平升级,真正实现“机械化替人、自动化减人、智能化去人”。

原文标题:从“纯人工”到“人机共舞”,阿童木三款工艺自动化工装设备齐亮相

-

污水处理设计师应具备哪些能力?

2022-02-08 -

设计案例 | 黑臭水体的净化——地下气浮生物滤池组合工艺处理高标准景观水案例

2022-02-07 -

污水厂的处理流程中的工艺细节管理(十五)——生化池的运行细节6

2022-01-24 -

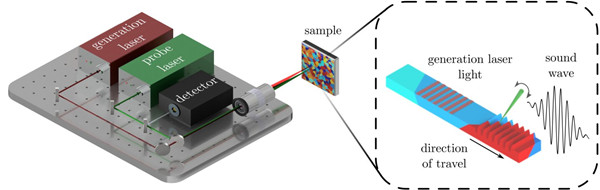

单铸太阳能电池的制造工艺效率超过23%

2022-01-11 -

钙钛矿光伏喷涂工艺

2021-12-23 -

阿童木机器人实地拜访汇川技术

2021-12-21 -

高燃登场!阿童木自主控制器正式开售

2021-12-15 -

新课速递!《渗滤液处理工艺及应用系列课》培训+考证 双重保障!

2021-12-14 -

中创新航配套动力电池,三款纯电重卡定点并装车

2021-12-07 -

双极膜电渗析的奇思妙想!

2021-12-01 -

俄罗斯科学家公布了III-V太阳能电池的新制造工艺

2021-11-24 -

Roblox千万美元投资三款元宇宙教育游戏,有什么技术亮点?

2021-11-18 -

瑞士研究人员公布了新的钙钛矿工艺

2021-11-18 -

效率为10%的Kesterite太阳能电池新工艺

2021-11-10 -

19.5%高效钙钛矿太阳能电池的新制造工艺

2021-11-04